Unser Partner TOPOMATIKA hat erfolgreich mit dem kroatischen Institut für Bauwesen und der kroatischen Elektrizitätswirtschaft zusammengearbeitet. Im Rahmen einer Teamarbeit wurden mehrere Turbinen von Wasserkraftwerken mit einem optischen 3D-Scansystem digitalisiert, um verschiedene digitale 3D-Darstellungen des Ist-Zustands zu erstellen. Diese „As Built“-Datensätze wurden verwendet, um Inspektionsberichte „As Built Vs. As Designed“ zu erstellen, die bei der Bewertung des Zustands und der Effizienz der Turbinen helfen. Die 3D-Scandaten wurden auch zur Erstellung von Bauteilduplikaten und als Grundlage für die Erstellung neuer Konstruktionen herangezogen. Das berührungslose optische 3D-Digitalisierungssystem ermöglicht das genaue und detaillierte Scannen sowohl einfacher als auch komplexer Objekte. In Kombination mit dem digitalen Photogrammetriesystem TRITOP können Objekte von Düsenantrieben über bodengestützte Stromerzeugungsturbinen bis hin zu Flugzeugen in Originalgröße schnell und genau gescannt werden. Die Messsysteme sind tragbar, leicht zu transportieren und ermöglichen das 3D-Scannen vor Ort (im Kraftwerk, in der Werkstatt, usw.). Mit einem tragbaren 3D-Scansystem ist es nicht mehr notwendig, das Objekt in ein Messlabor zu bringen.

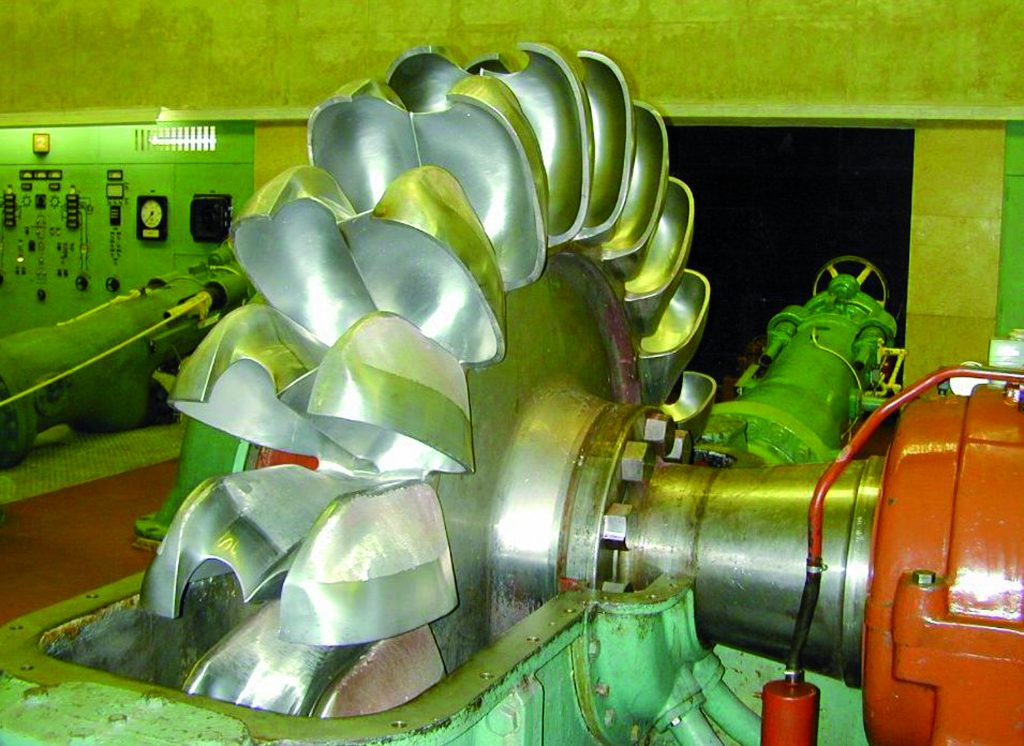

3D-Scannen des Rotors einer Pelton-Turbine

Pelton-Turbinen werden in Wasserkraftwerken mit hohen Wasserdrücken und geringen Wassermengen eingesetzt (Abb. 2). Da diese Wasserturbinen mit hoher Geschwindigkeit laufen, sind die Geometrie des Rotors und seine gleichmäßige Drehung wichtige Leistungskriterien. Die 3D-Digitalisierung des Rotors beginnt mit einer digitalen Photogrammetrie (TRITOP) unter Verwendung einer professionellen Handkamera (Abb. 3). Die TRITOP-Software verarbeitet die in der Sitzung aufgenommenen Bilder und berechnet automatisch die genaue Position der Referenzmarken, die auf dem Rotor und den Schaufeln der Turbine angebracht wurden.

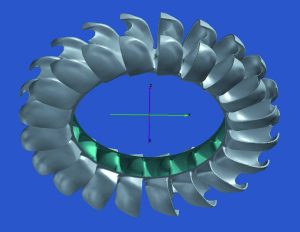

Das 3D-Scansystem projiziert ein dichtes Streifenmuster auf die Oberfläche des Objekts. Diese Muster werden von zwei Digitalkameras aufgezeichnet, verarbeitet und ergeben Scandaten (Punktwolke), die für den betreffenden Bereich des Objekts repräsentativ sind. Während des Scanvorgangs bestimmt das System auch genau die Mitte der im gemessenen Bereich sichtbaren Referenzmarkierungen. Auf der Grundlage der eindeutigen Ausrichtung dieser Referenzmarken werden die Scandatenfelder automatisch und präzise zusammengeführt. Je nach 3D-Scansystem dauert jeder Scan zwischen 1 und 7 Sekunden und kann bis zu 4 Millionen 3D-Messpunkte pro Scan erzeugen. Auf diese Weise lässt sich die Form eines Schaufelsegments schnell und genau erfassen und überprüfen. Dieser Scanvorgang wurde wiederholt, bis die Rotorblätter der Turbine von allen Seiten digitalisiert waren. Im Fall des Pelton-Turbinenrotors wurden die verschiedenen 3D-Scans automatisch auf der Grundlage einer globalen Referenzmarker-Positionsdatei, die über eine TRITOP Digital Photogrammetrie-Sitzung erstellt wurde, zusammengeführt. Abb. 4 zeigt die schattierten 3D-Messdaten des digitalisierten Rotors. Die resultierende

Die resultierende Datendatei besteht aus Millionen von 3D-Punkten, die die Form jedes Blattes detailliert beschreiben. Die Auflösung (Punktdichte) liegt bei ca. 0,3 mm (0,010 in). Bei Bedarf kann das 3D-Scansystem leicht angepasst werden, um eine höhere Auflösung oder ein größeres Messfeld zu erhalten.

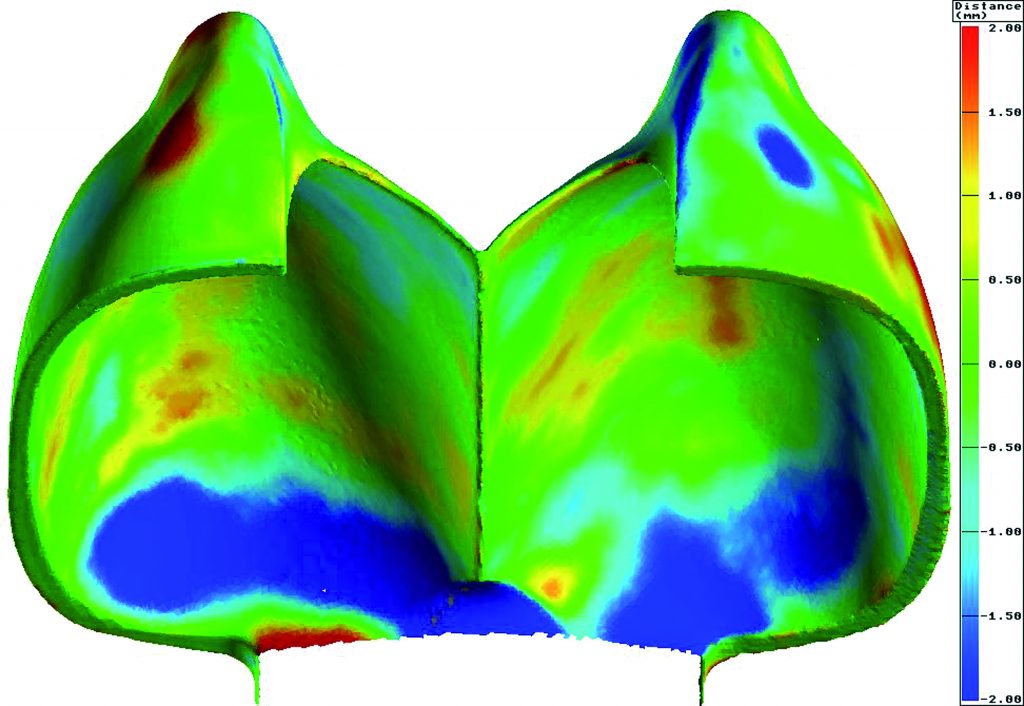

Der Vorteil eines solch detaillierten und genauen digitalisierten 3D-Modells im Ist-Zustand besteht darin, dass selbst kleinste Abweichungen von der idealen Geometrie des Rotors erkannt werden können. Die Daten der gescannten Turbinenschaufeln können mit dem CAD-Modell (falls vorhanden), mit den Daten anderer Schaufeln oder zur Symmetrieprüfung mit den Daten anderer Schaufeln verglichen werden (siehe Abb. 5). Die Abweichungen in der Form werden in verschiedenen Farben dargestellt, die der Skala auf der rechten Seite des Bildes entsprechen. Bereiche, in denen die Form der Turbinenschaufeln um bis zu 2 mm abweicht, sind deutlich sichtbar (rote und dunkelblaue Bereiche). Es besteht auch die Möglichkeit, das Ergebnis mit weniger Messpunkten (ausgedünnter Datensatz) oder als Schnittdaten darzustellen und zu exportieren, je nach Aufgabenstellung und den Möglichkeiten der nachgeschalteten Verarbeitungssoftware und des Systems (Abb. 6).

3D-Scannen eines Francis-Turbinenrotors

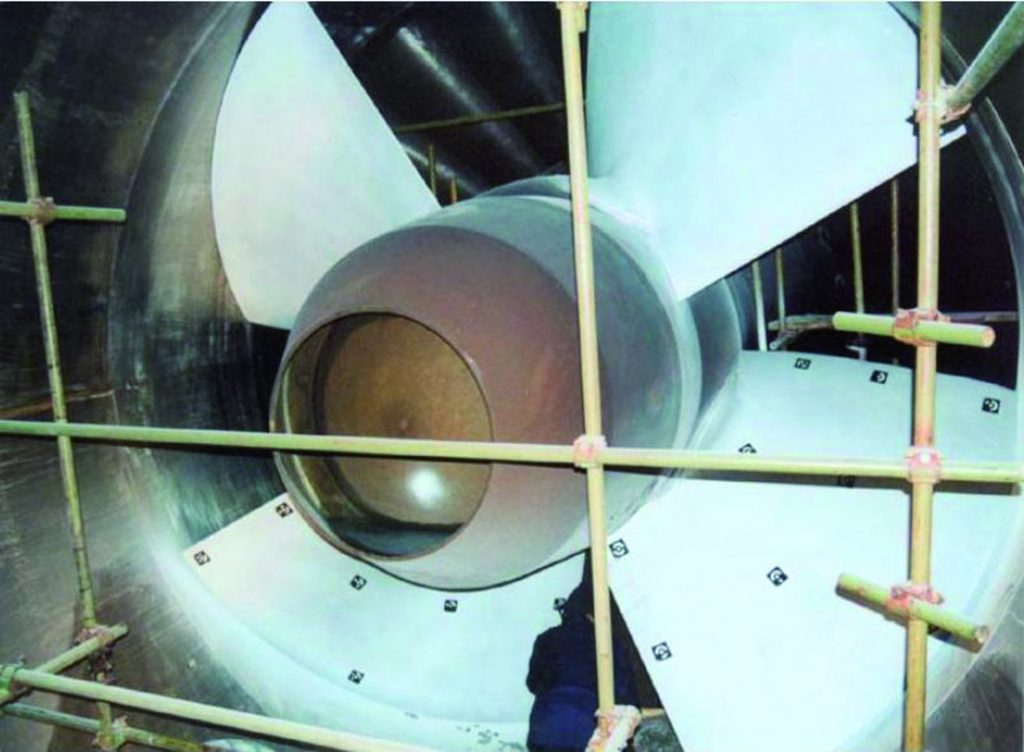

Francis-Turbinen werden häufig in Wasserkraftwerken eingesetzt (Abb. 7). Sie werden bei mittlerem Wasserdruck (Fallhöhe) und mittlerer Wassermenge eingesetzt und zeichnen sich durch einen hohen Wirkungsgrad unter verschiedenen Betriebsbedingungen aus. Die Schaufeln der Francis-Turbine sind stark gekrümmt und dicht angeordnet. Am Ende des Herstellungsprozesses werden sie von Hand geschliffen und poliert. Der Zugang zu den Wassereinlasskanälen ist schwierig. Daher ist die Herstellung dieser Turbinen sowohl kompliziert als auch teuer. Außerdem ist es sehr schwierig und zeitaufwändig, die Form der Schaufeln mit herkömmlichen Messmethoden zu messen und zu überprüfen.

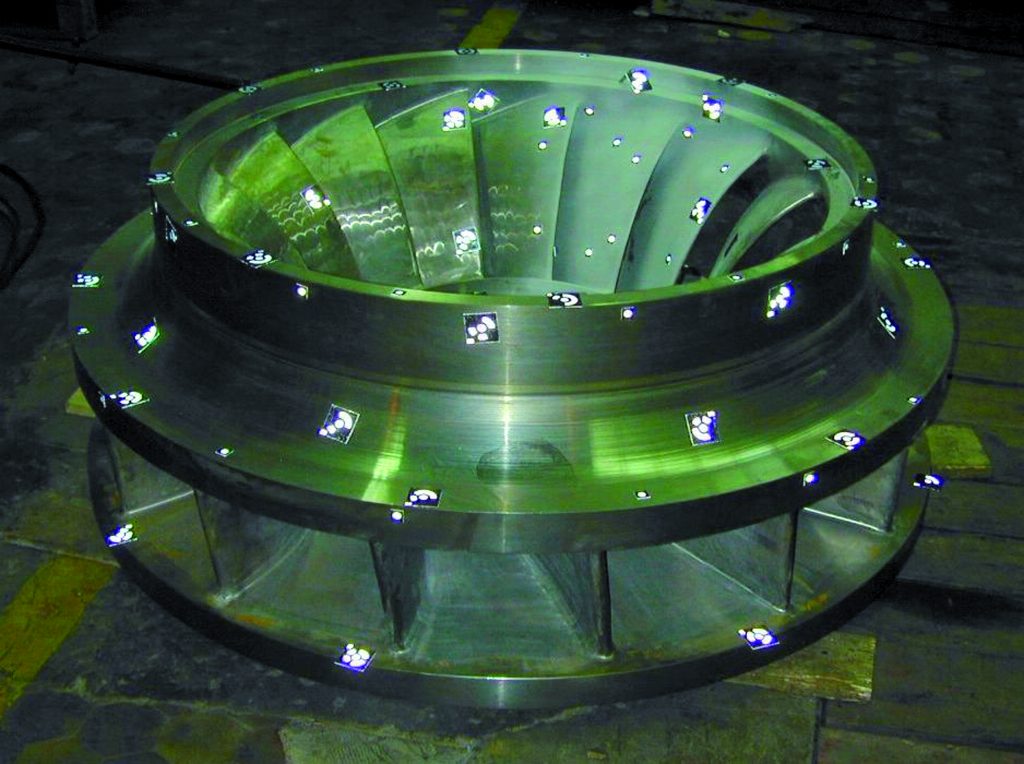

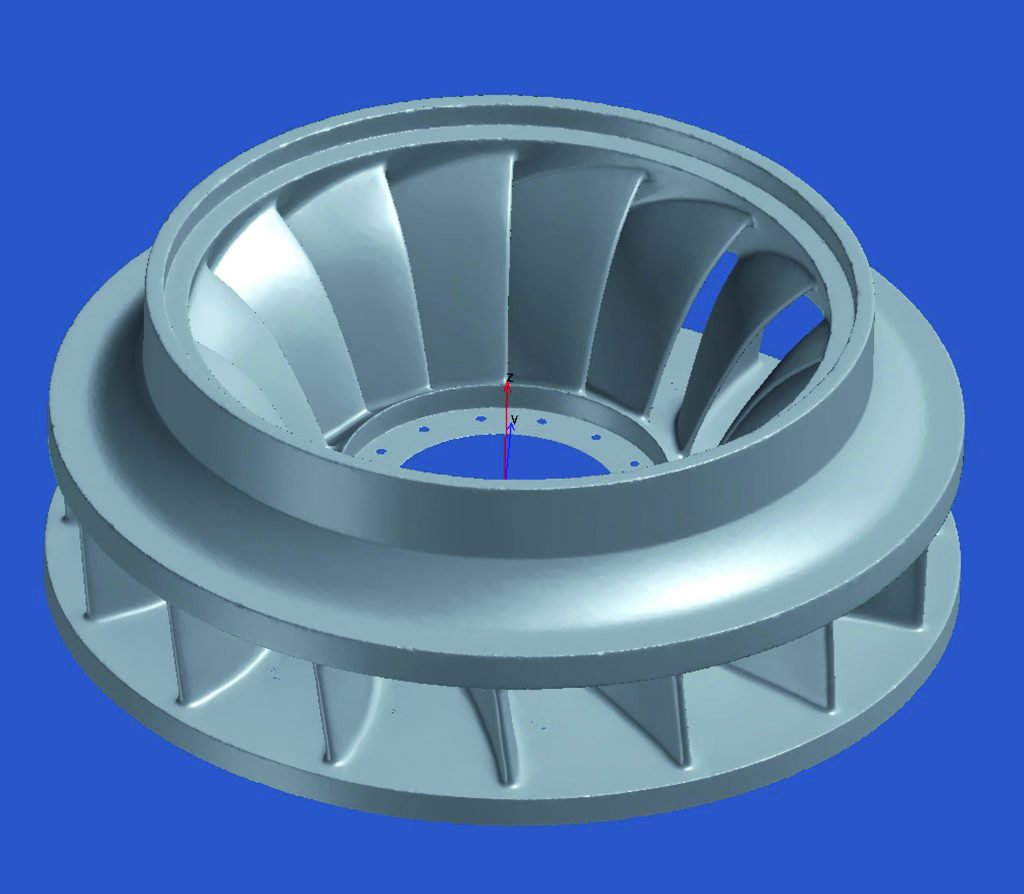

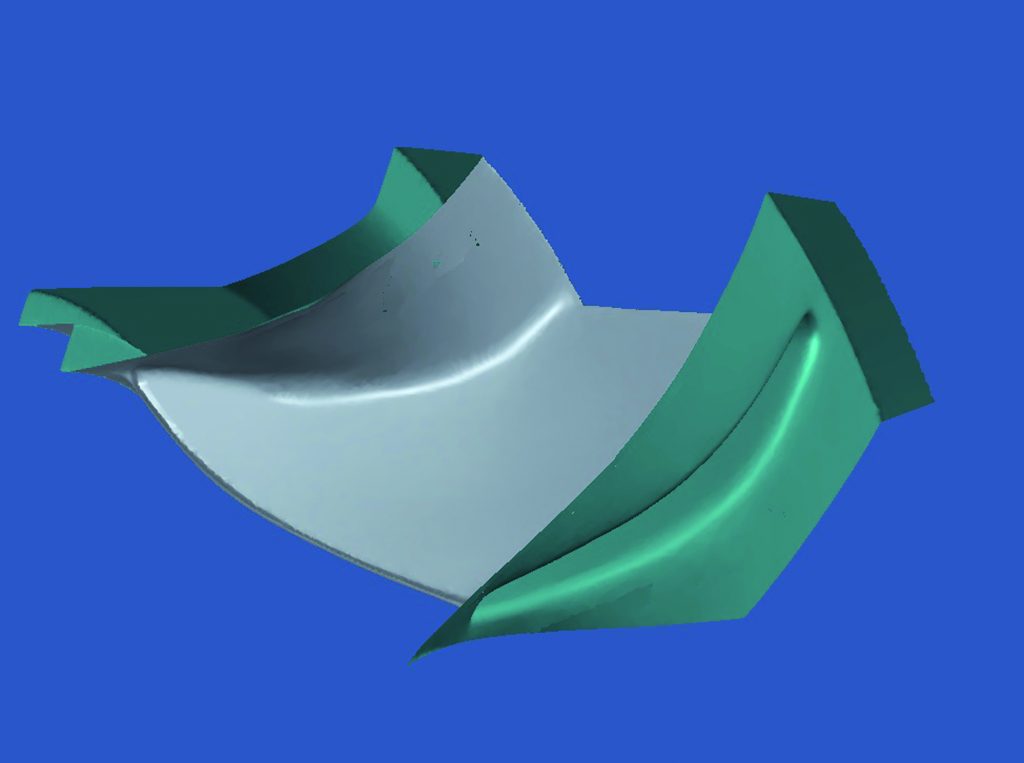

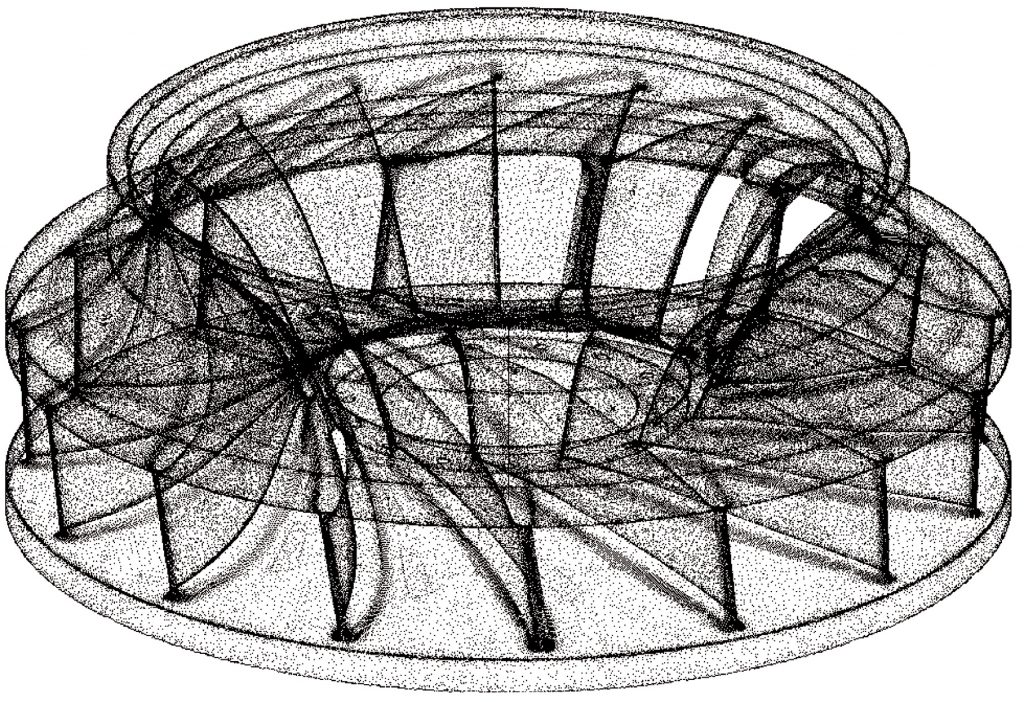

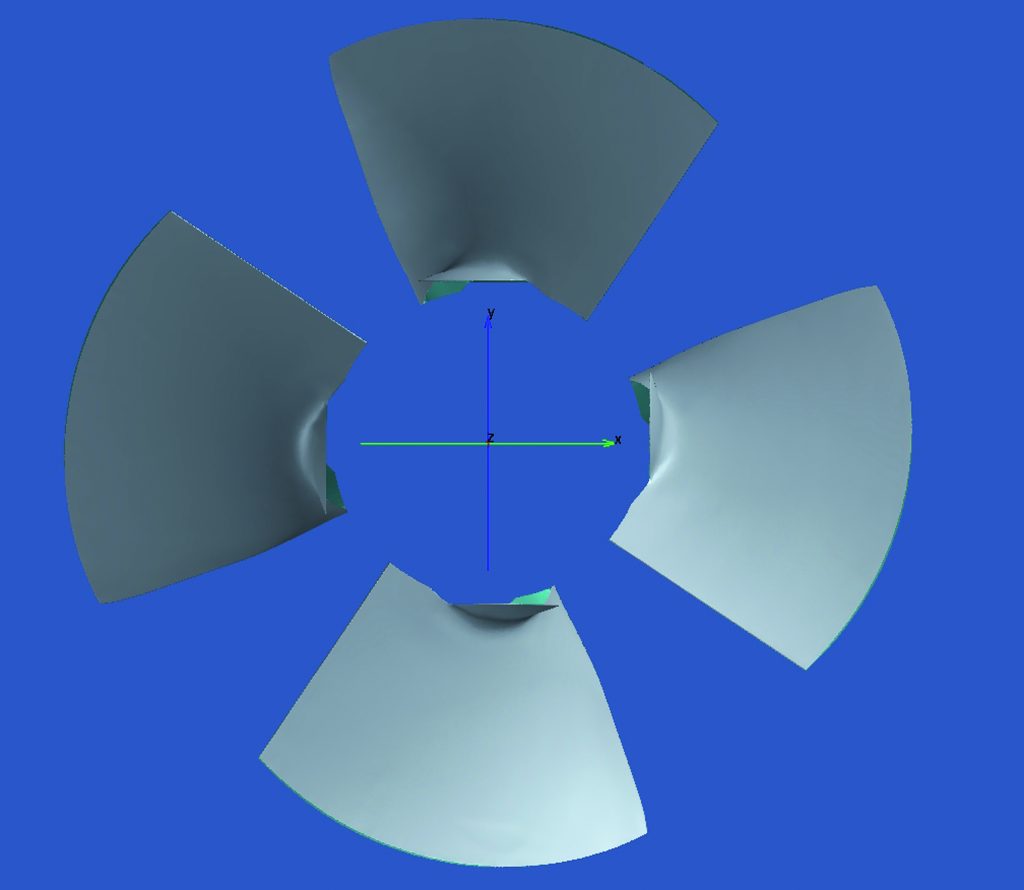

Ähnlich wie bei der Pelton-Turbine wurde die 3D-Digitalisierung des Rotors der Francis-Turbine mit Hilfe einer Kombination aus 3D-Scanning und digitaler Photogrammetrie von TRITOP durchgeführt. Das Ergebnis war ein dreieckiges 3D-Netz, das aus Millionen von Datenpunkten bestand. Das 3D-Scansystem hat die gesamte Oberfläche der Schaufeln effizient und effektiv gescannt und eine genaue 3D-Darstellung erzeugt (Abb. 9 und 10), und dass trotz der Komplexität des Teils, die herkömmliche Messmethoden umständlich und zeitaufwändig macht.

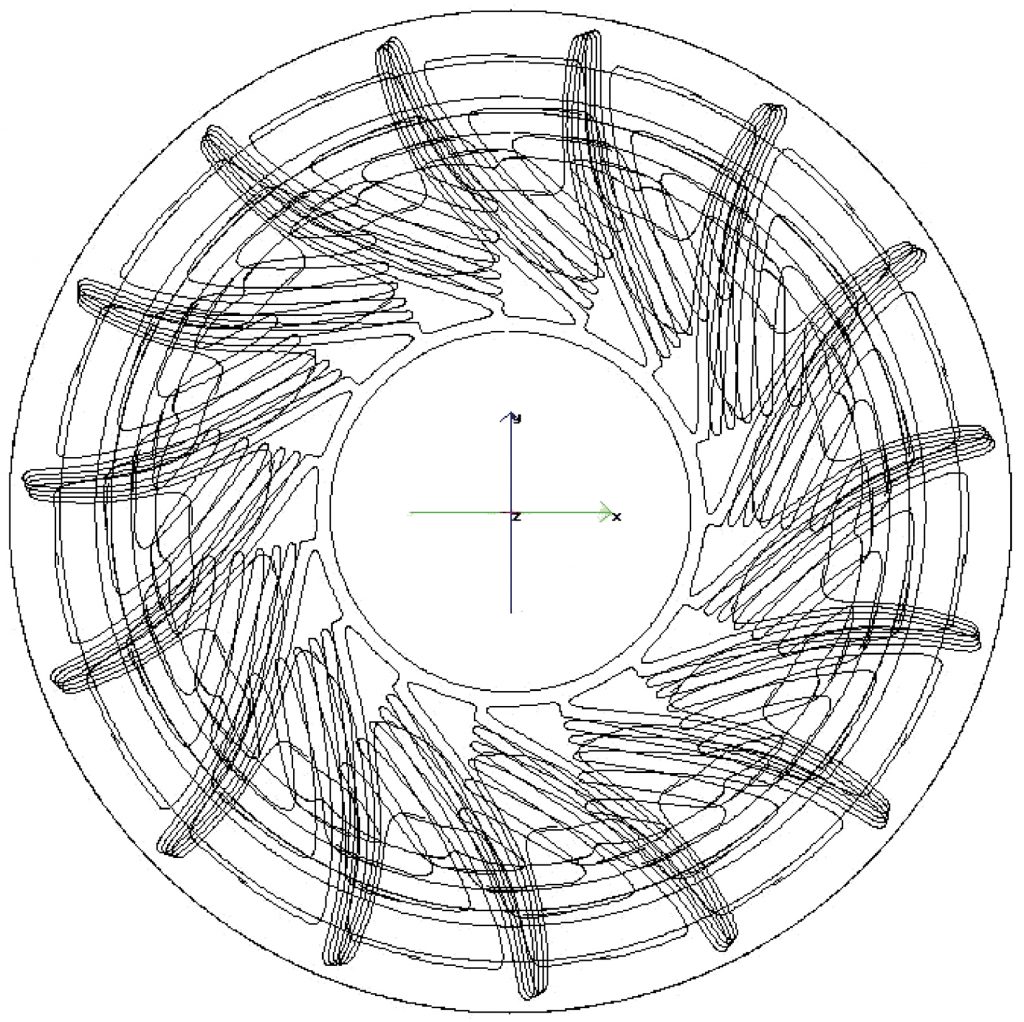

Es gibt viele Prozesse, die von einem vollständigen 3D-Rotor-Scan profitieren: „As Built Vs As Designed“-Analyse, Dimensionsprüfung, „As Built“-Modellerstellung für FEA- und CFD-Analysen, Herstellung eines Ersatzrotors direkt aus den Scandaten, Erstellung kleinerer oder größerer Replikate für Testzwecke und Erstellung einer CAD- oder digitalen Definition für verschiedene andere Anwendungen. Bei Bedarf kann der Rotor mit einer reduzierten Anzahl von Punkten (Abb. 11) oder mit parallelen Schnitten (Abb. 12) dargestellt werden.

Überprüfung der Geometrie einer Kaplanrohrturbine

Zwei Kaplanrohrturbinen im Wasserkraftwerk Dubrava an der Drau erzeugten zyklische Schwingungen, die den Betrieb beeinträchtigten. Diese Schwingungen machten sich besonders bei Generator A1 bemerkbar, während Generator A2 wesentlich ruhiger drehte. Um diesen Zustand zu verstehen und, wenn möglich, zu korrigieren, wurden die Form und die Position der Schaufeln beider Räder gescannt und bewertet (Abb. 13). Dazu war es notwendig, den genauen Abstand zu den benachbarten Schaufeln (Winkelposition), die Formtoleranz der Schaufeln und die Ausrichtung der Schaufeln in Bezug auf die Mittellinie des Turbinenrotors zu bestimmen.

Mit dem 3D-Scanner und dem digitalen Photogrammetriesystem TRITOP wurden die Schaufeln beider Rotoren in verschiedenen Positionen und Drehwinkeln detailliert gescannt. Die Ergebnisse des 3D-Scans (Abb. 14) ermöglichen einen detaillierten Vergleich der Schaufelformen. Abbildung 15 zeigt einen Querschnitt durch die Vorderkante der vier Blätter von Rotor A1. Eine erhebliche Abweichung ist besonders im Abschnitt A-A an der Radnabe zu erkennen. Durch Drehen des Rotors konnten alle Schaufeln in der gleichen Position gescannt und die Unregelmäßigkeiten bei der Montage der Schaufeln auf der Welle festgestellt werden.

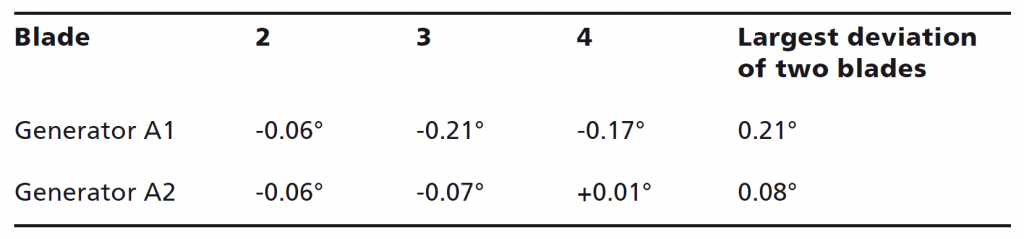

Tabelle 1 zeigt die verschiedenen Schaufelwinkel der Generatoren A1 und A2. Die Schaufeln 3 und 4 von Generator A1 sind deutlich geschlossener als die Schaufeln 1 und 2 (negativer Winkel), während die Schaufeln 2 und 3 von Generator A2 geschlossener sind als die Schaufeln 1 und 4. Die Abweichung ist jedoch nie größer als 0,08°. Es ist offensichtlich, dass die größte Abweichung des Eintrittswinkels der Schaufeln von Generator A1 fast dreimal so groß ist wie die größte Abweichung, die für Generator A2 gemessen wurde. Trotz der schwierigen Messbedingungen im Strömungskanal der Turbine lag die Genauigkeit der Positionsmessungen bei ca. 0,1 mm und die der Winkelabschätzung bei 0,01°. Diese Werte wurden durch selektive Vergleichsmessungen mit konventionellen Messsystemen und wiederholter Abtastung einer Schaufel verifiziert.

Wir bedanken uns bei TOPOMATIKA für die interessante Arbeit und bei IGH und HEP für ihr Vertrauen in unsere Messtechnik und die langjährige gute Zusammenarbeit.

Erfahre mehr über unseren vielseitigen 3D-Scanner.